めがねマガジン

【突撃!工場見学】第5回 有限会社 谷口眼鏡 その2

久しぶりの【突撃!工場見学】の更新です!

今回新しいスタッフが増えたこともあり、第1回でおじゃました

有限会社 谷口眼鏡へ2度目の見学をお願いしました。

谷口眼鏡の工房は鯖江市河和田地区にあり、1500年の歴史を誇る越前漆器をはじめ、手仕事のものづくりが今もなお息づく街です。また近年では、その技術に惹かれた若い移住者が増えている地域でもあります。

眼鏡のフレームは大きく分けると金属を材料にしたメタル枠と、アセテートやセルロイドを材料にしたプラ枠と呼ばれる二種類に分けられますが、今回はプラ枠の製造工程について教えていただきました。

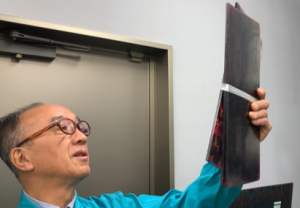

工場を案内してくださったのは、代表取締役社長 谷口康彦 氏。

作業工程を順に説明してくださいました!

【材料について】

俗に言うプラスチックフレームには大きく分けてセルロイドとアセテートの二種類の素材があり、アセテートの方が一般的によく使われています。植物系素材のため肌に優しく、温めることで柔らかくなるため、フィッティングがしやすいのが特徴です。

【鼻パッド切削】

リム(レンズの入る部分の縁)に貼り付けた鼻パッドを左右均等になるように、切削加工で整えます。また正面から見て太く見えすぎる鼻部分は斜めにカットしてスリムな見ために。ひと手間を惜しまない職人のこだわりですね!

【やすり掛け】

切削機で切り出した跡をやすりを使って丁寧に磨いていきます。機械で切削された断面はザラザラとした荒削りの状態で、指の腹でなでると小さな段差などもあり、この断面をきれいに均すのは職人の手仕事です。全てが同じ滑らかな曲線を生み出す削りの技術は、匠の為せる業!ずっと横で眺めていたくなる光景でした。

【テンプル曲げ】

耳に掛けるテンプルとよばれるパーツ(腕と呼ばれることもあります)には掛け心地を調整する際に温めて曲げるので、強度を上げて調整をしやすくするために、中芯という金属を差し込んでいます。

(中芯を入れる工程は、シューティングと張り合わせがありますが、こちらはまた別の会社で行われています。)戻ってきたテンプルを既定の角度に曲げる機械へ、左右1ペアを同時にセット!曲がりやすいように温める温度の見極めが大切で、確認しながらセットしていく様は感嘆ものでした。

【丁番埋め込み】

丁番(テンプルとリムをネジで繋ぐ部分。ヒンジ)をフロントに埋め込む作業です。

丁番を専用の機械へ固定し、電気の熱で温めてフロントを溶かしながら埋め込んでいきます。

この埋め込み位置がズレると後で組み立てるテンプルとの角度が合わなくなってしまう、とても神経を使う工程となっています。

【バレル磨き】

ガラと呼ばれるドラムを横にしたような機械に、プラスチックや竹などで出来たチップと研磨薬と共に、

めがねフレームを入れ、回転させることで表面の傷などを取り光沢を出します。

デザインによって、チップを変えたり稼働時間を調整するなどの工夫があり、

多い時で、粗→中→仕上げの3工程を経て、ツヤツヤに仕上げます。

【バフ磨き】

バフ(回転する布製の円盤。研磨輪)に研磨用の泥(房州粉と呼ばれる粒子の細かい土と水を混ぜたもの)を付けて小さな小傷を目視で確認しながら落としていく作業です。その後は蝋をつけたバフで磨き上げ光沢を出す工程が待っています。めがねミュージアムの体験工房で行える「めがね型ストラップ作り体験」でもこちらを使用しています。

傷が残っていた時にすぐに戻せるよう、隣り合わせで作業されています。効率的な配置なんです。

一日中座ったまま磨き上げていく、根気がいる作業となっています。

今回紹介できなかった工程には、

打刻、組み立て、調子取り

など、仕上げの作業もあります。

機械化されている工程もありますが、おおよそ200を超える工程の半数は現在も手作業なんです。

日々真摯に作業されている職人さんたちに頭が上がりませんでした。

~ここからは谷口社長とのディスカッションタイム~

谷口眼鏡は、1996年にオリジナルブランド「TURNING(ターニング)」を立ち上げました。

それまで大口の依頼を受けて制作していたそうですが、海外生産の波に押され生産本数が激減した時期に、下請けからの脱却を目指して一念発起して立ち上げたのが、同ブランド!

自社製品の良さを世に知らしめるため、「ココが踏ん張りどころ!」と社員一丸となり企画デザインを行ったことが現在の谷口眼鏡の屋台骨「TURNING(ターニング)」を生み出すきっかけになりました。

ピンチこそチャンス!“TURNING POINT”がブランド名の由来だそうです、カッコいい!

「よりそう眼鏡」のコンセプト通り、作りにもモチロンこだわりがたくさん!

磨きの美しさは息をのむほどですが、部品など細部にもこだわり有り!

・顔を包む部分にはシナリのあるβチタンを、耳の曲がりに添わせる部分は曲げやすくなました純チタンを使用、二種類の金属を繋ぐジョイントチタン芯はコストが3倍掛かるそうですが、ココをこだわることで抜群の掛け心地を実現しているとの事。見えない所もこだわって作られています。

・「TURNING(ターニング)」に代表される日本地図マークは、一ミリほどの深さにレーザーで彫り込んで七宝染色が施されています。このアイディアも社員の方の発案です。会社全体でその年のデザインコンセプトを企画されている、風通しの良い社風も垣間見せていただきました!

毎年10月に開催される、持続可能な地域づくりを目指した工房見学イベント「RENEW」においては、工場見学やフレーム作り体験をされている谷口眼鏡さん、福井にお越しの際はぜひ、こちらも併せて体験されてみてはいかがでしょうか!